Scania demuestra que reutilizar componentes en la línea de montaje es posible

Scania ha dado un paso pionero en la industria de vehículos pesados al incorporar, por primera vez, componentes refabricados en su principal línea de producción en Suecia, logrando una reducción de un 50 % en el consumo de material y un 45 % en las emisiones de carbono en comparación con las cajas de cambios completamente nuevas.

Este avance forma parte del proyecto de investigación iReGear, llevado a cabo junto con el Real Instituto de Tecnología KTH y Scandinavian Transmission Service AB (STS), y financiado por Vinnova, la agencia sueca de innovación.

Innovación en sostenibilidad: el proyecto iReGear

La iniciativa iReGear es pionera en demostrar que la refabricación de componentes puede integrarse en las líneas de producción de vehículos nuevos, optimizando los recursos y reduciendo el impacto ambiental. Este enfoque es clave para el avance hacia una economía circular en el sector automotriz, promoviendo un uso más eficiente de los materiales y disminuyendo la huella de carbono en cada etapa de producción.

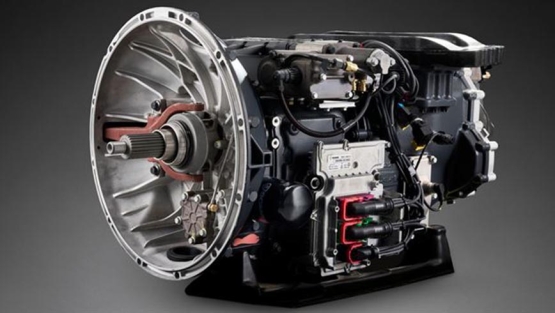

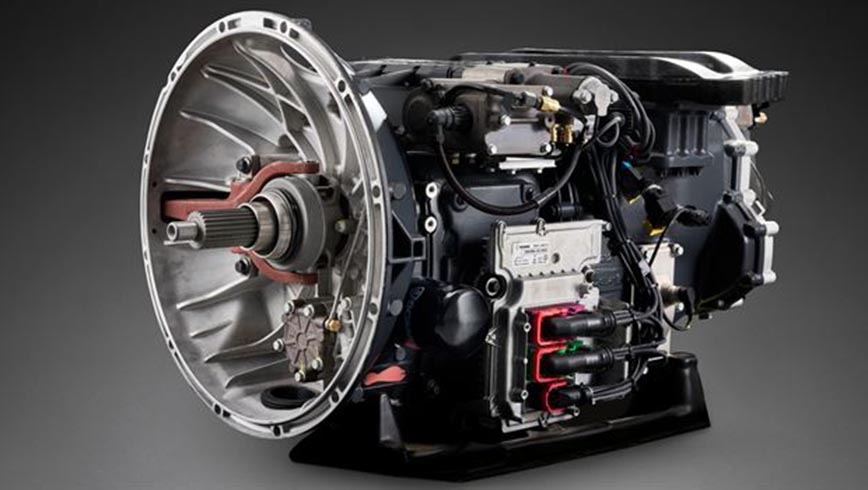

Caja de cambios refabricada: misma calidad, menor impacto ambiental

La caja de cambios refabricada se sometió a las mismas pruebas de calidad y funcionamiento que las piezas nuevas, con la evaluación de más de 100 parámetros de calidad en el banco de pruebas de Scania, cumpliendo con los estrictos estándares de rendimiento y fiabilidad. Fredrik Nilzén, director de Sostenibilidad de Scania, destacó que este proyecto es una muestra de cómo la industria del transporte puede adoptar prácticas más sostenibles sin comprometer la calidad.

La refabricación como solución a la escasez de recursos y el cambio climático

La refabricación de piezas permite la reutilización de componentes antiguos para crear productos con calidad equivalente a los nuevos. Aunque la refabricación en la industria europea del automóvil suele limitarse a piezas de recambio para el mercado de posventa, su potencial para reducir emisiones y ahorrar materiales es enorme. El proyecto iReGear marca el camino hacia una producción más limpia y respalda los objetivos climáticos de la industria.

Visión de futuro para una fabricación circular

Este avance también busca integrar operaciones de fabricación y refabricación, y según Farazee Asif, profesor adjunto del KTH, la investigación ha demostrado que es posible establecer un sistema de fabricación circular que reduzca el consumo de recursos, las emisiones y los costos, sin perder la calidad. Ola Stålebo, director general de STS, celebró el éxito de esta colaboración, que demuestra que los componentes refabricados pueden ser parte integral de la producción de vehículos nuevos, cambiando la percepción tradicional de estos productos.

Este proyecto podría sentar las bases para una transición hacia una industria más sostenible y circular, abriendo la puerta a un futuro donde los vehículos pesados sean más respetuosos con el medio ambiente, integrando innovación y sostenibilidad en su producción.

Alvaro Pedroche

Director de la Revista Truck y editor Web de CamionActualidad.es en DIFUNDALIA, es el jurado en España del TRUCK OF THE YEAR y del VAN OF THE YEAR

Sitio Web: https://linkedin.com/in/alvaro-pedroche Email Esta dirección de correo electrónico está siendo protegida contra los robots de spam. Necesita tener JavaScript habilitado para poder verlo.Lo último de Alvaro Pedroche

- DAF XD y XFC de Nueva Generación: reconocidos como mejor tractora y mejor camión de construcción

- Stellantis impulsa la compatibilidad de su gama con diésel HVO para un transporte más sostenible

- Webfleet amplía su programa OEM.connect para incluir remolques Schmitz Cargobull

- Renault Trucks destaca en las jornadas de ANEPMA, impulsando la electromovilidad y la sostenibilidad en el sector

- Los neumáticos son el contacto esencial entre el vehículo y la carretera, y Scania lo sabe

Deja un comentario

Asegúrate de llenar la información requerida marcada con (*). No está permitido el código HTML. Tu dirección de correo NO será publicada.